流动和回流:零件焊接工艺

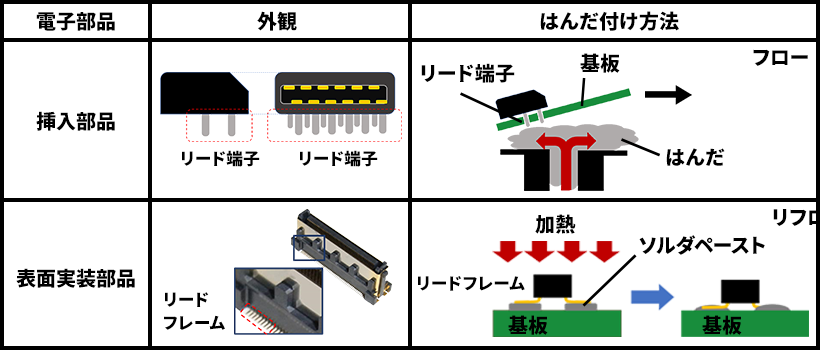

为了将原本以手工方式进行的元件焊接过程实现自动化,主要有两种方法:“波峰焊(Flow 实装)”与“回流焊(Reflow 实装)”。 波峰焊是一种让装有元件的电路板经过一个盛有熔化锡焊料的槽子,从下方向上喷射焊料并进行焊接的工艺。 另一方面,回流焊是事先将与元件一同使用的焊锡粉(即膏状锡膏)涂布在电路板指定位置上,再将其通过类似烘烤的高温加热炉,使焊锡熔化并完成焊接的方式。 近年来,随着对电路板双面利用的需求增加,以及对安装密度和生产效率的要求提高,采用SMT(表面贴装技术,Surface Mount Technology)或 SMD(表面贴装元件,Surface Mount Device)等表面安装型元件变得更加普遍,因而回流焊逐渐成为主流。

连接器在电路板上的安装类型

浸渍类型

这是一种在基板上打孔并施加具有与电路导线(trace)连接功能的镀层(VIA),然后将连接器的“引脚”插入其中并进行焊接的类型。其特点是,虽然该方式能保持较高的机械强度以固定于基板上,但也存在难以实现小型化和高密度安装的缺点。连接器原则上需要通过手工焊接或波峰焊工艺进行焊接,无法适应近年来主流的回流焊工艺,这也是其缺点之一。 不过,也有一种特殊规格的连接器称为“Pin-in-Paste”(又称“穿孔回流焊”“Reflow Dip”等),它能够在保留此类连接器优点的同时,实现回流焊工艺的安装。该方式通过在回流炉加热过程中利用毛细现象,将从通孔中挤出的锡膏吸回孔中,从而实现焊接。

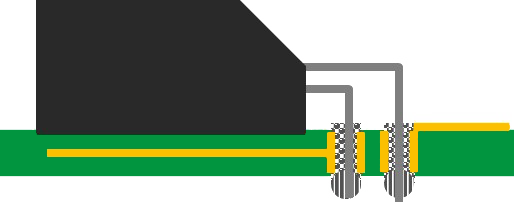

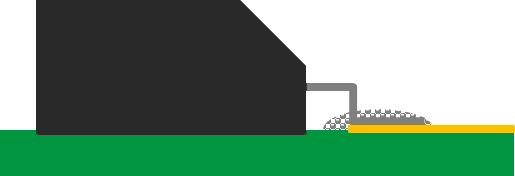

SMT类型 (引线框架)

将引线框架放置在涂有乳膏焊料的电路板上的焊盘上,然后在回流焊炉中进行焊接,以适应表面安装。许多其他电路板安装部件 (如半导体) 也属于这种类型。为了横向连接的脚成一排排列的构成,表面安装的特性上被称为共面的脚的高度均匀性是比DIP型更重要的品质管理项目。另外,由于回流炉的过热,接头的塑料部件等会变形,出现翘曲,因此树脂材料的选择、结构设计及成形条件的优化也很重要。

与DIP类型相比,它更适合于更小/更高密度的安装。另一方面,为了弥补在相对较差的基板上的安装强度,很多情况下都有附属部件/机构。此外,由于用于焊接的引线不太可能发生称为“短截线”的状态,因此还有一个优点是比DIP产品更容易设计用于高速传输的设计。

BGA型

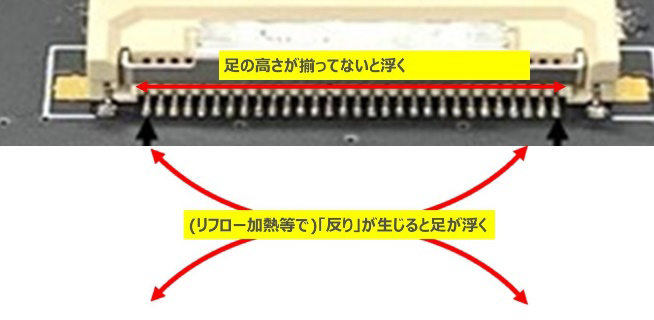

表面安装方法,特别是高性能半导体的表面安装方法,包括称为 BGA(球栅阵列)和 LGA(焊盘栅格阵列)的板上安装方法。其中,市场上也出现了类似于BGA安装的连接器。

优点是可以高密度安装,并且可以缩短从连接器到电路板的引线,使其适合高速传输。

另一方面,与半导体不同,它们在配合过程中会受到应力,因此需要先进的设计验证。结构有些复杂,成本相当大,而且焊料部分的检查方法与普通连接器不同(尽管它在半导体方面有良好的记录),所以它仍然仅限于一些高性能连接器。

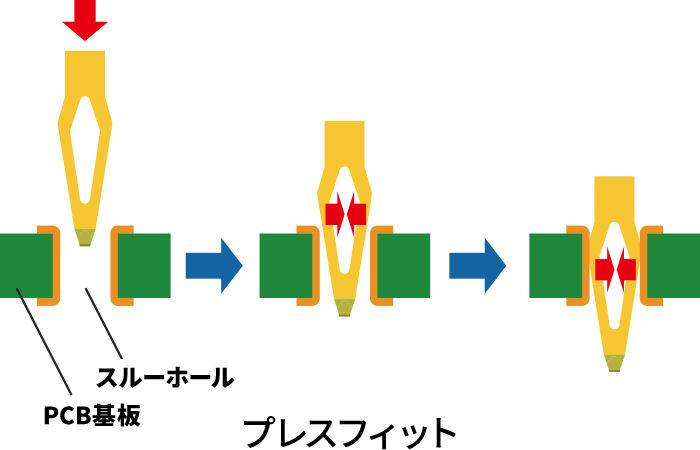

压合型

压接是一种无需焊接即可将连接器安装到板上的方法。这是通过将如图所示的具有弹簧结构的连接器引线压入基板的通孔来安装的装置。与迄今为止解释的任何安装方法不同,它是通过“从上方均匀地推动”来安装的。因此,它不能与其他安装部件同时安装,而必须在独立的工艺中仅安装连接器。另外,需要特殊的夹具来均匀地压紧,当极数增加时,需要相应的力,但由于强度限制,需要将压紧力控制在狭窄的范围内的情况很多。这种情况发生了。

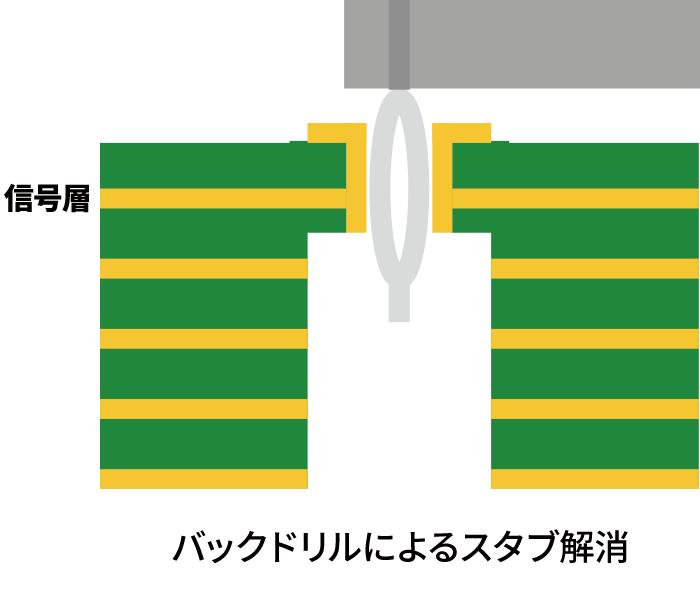

与DIP一样,小型化原本是一个问题,但近年来出现了相当小型的压接产品,并且也有许多产品可以通过使用网格来兼容高密度安装。另外,由于存根形成而导致的高速传输抑制与DIP类似,但有一种方法是使用短腿的东西,并使用称为“背钻孔”的方法在板的另一侧钻孔并去除也有可以进行高速传输的情况。

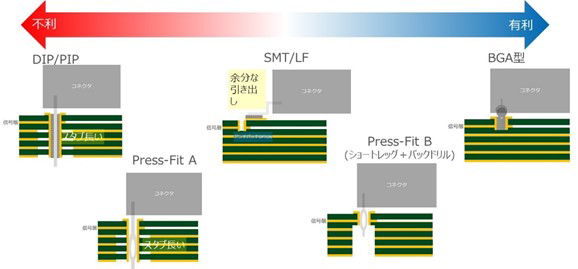

支持高速传输的图像

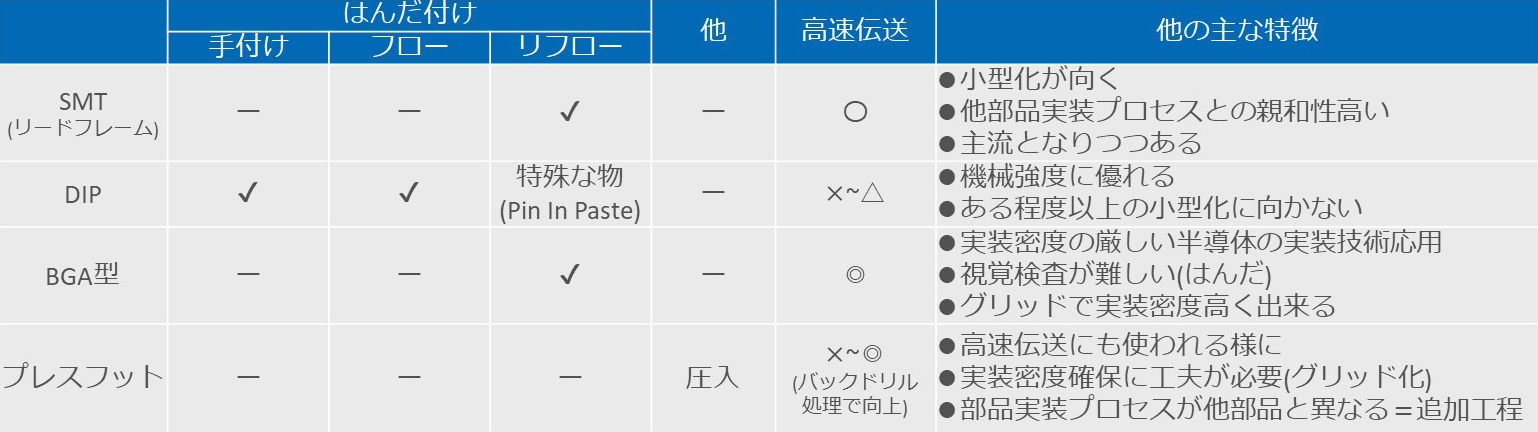

正如我在每个项目中解释的那样,当SMT类型作为标准时,与高速传输相对应的图像如下所示。但是,即使使用相同类型,也可以通过各种设计独创性进行改进,连接器内部的结构也会产生很大影响。请将以下内容视为最后的粗略趋势。

有关其他高速传输连接器的信息,请单击此处。

每种类型的其他特性

下面总结一下每种类型的简单特点以及对应的实现方法。目前,可以说近几年成为主流的SMT型是最平衡的方法。IRISO的主要产品是SMT类型,我们还生产各种常规DIP产品和兼容贴针的DIP产品。我们计划根据需要开发BGA类型和压接产品。