振动分析模拟

在IRISO,我们在预期的振动环境下诊断您设备中电路板之间的连接状态,并提供全面的支持,包括提出最佳产品。我们想介绍我们独特的振动分析模拟,因为我们多年来一直参与汽车设备连接器的开发,所以我们可以提供这项服务。

- 在振动下保持连接器功能=专门用于“连接”的振动分析

- 这是一种专门研究振动位移的算法。

- 结合适合环境的产品提案,我们也会帮助您修改基板设计。

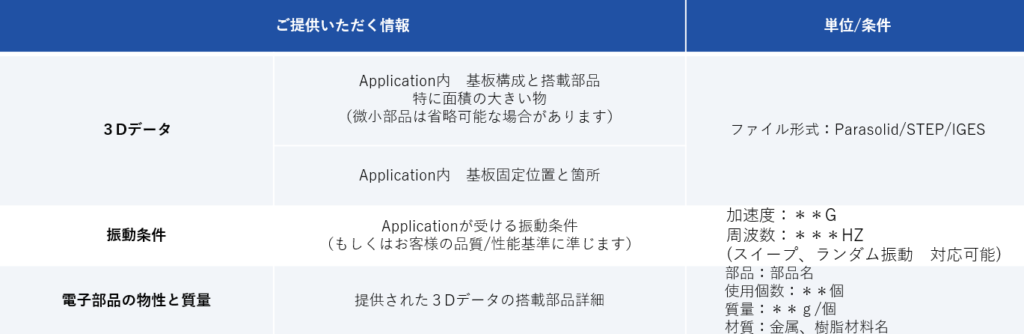

需要振动分析的背景

随着电气驱动、控制、管理和计算等一切都变得电子化,电子元件的安装环境变得越来越多样化。

这包括设备遭受严重振动的情况,因此有许多用于振动分析的 CAE 工具专为在此类环境中使用而设计。其中大多数模拟组件及其安装部件因振动而产生的共振频率、加速度和冲击以及它们的阻力,是提前评估组件故障风险的极其有效的工具。

传统振动分析可以做些什么

着眼于基板间的相对位移,进行专门的“连接”振动分析

IRISO生产和销售用于汽车的板对板连接器这些连接器用于极其恶劣的振动环境。这些产品经过振动测试等可靠性测试后才得以商业化,但为了提供将其集成到客户产品中的最佳方案,必须了解实际设备的行为。

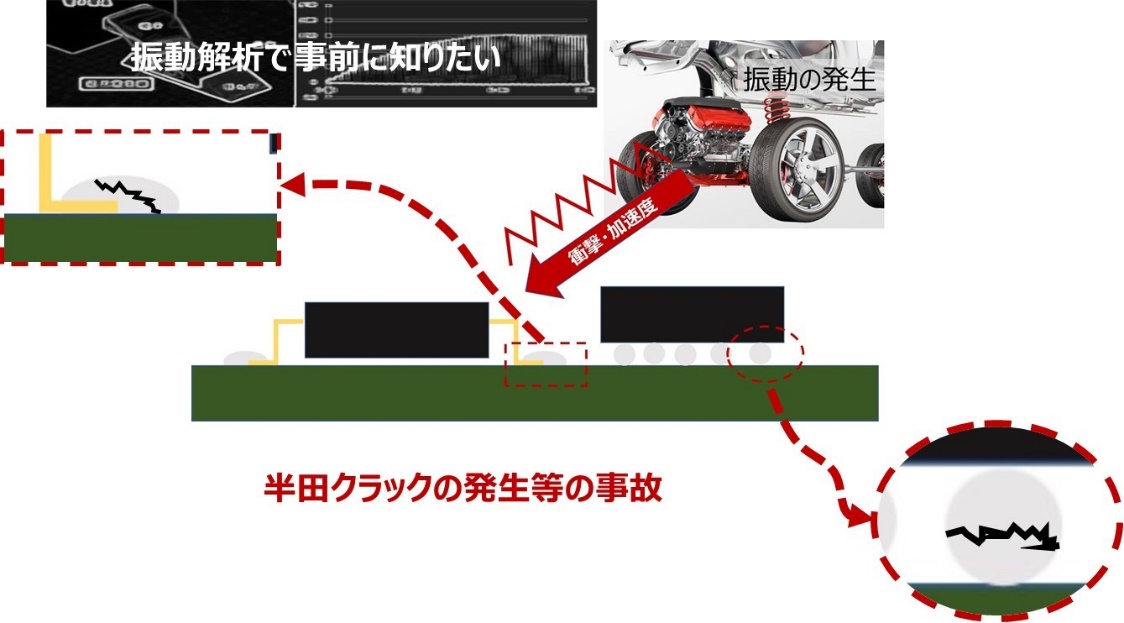

除了承受加速度/冲击的能力之外,连接电路板之间的距离如何在振动下变化对于连接电路板的连接器也很重要。例如,如果基板间的相对位移因振动而发生变化,则连接器本身也会随之变化,因此各机构能否跟随位移,或者会产生触点的微滑动磨损等问题。

板对板连接器在振动下的挑战

另一方面,市场上没有任何CAE工具可以预先证明这些。

因此,IRISO开发了一种分析工具,通过让客户披露除电路板和连接器以外的安装组件的信息,我们可以提前评估风险,甚至根据情况提出设计变更,例如最佳连接器设计和电路板布局。

开发的振动分析方法和目标

| 以往的主要振动分析方法 | 开发的振动分析方法 | |

|---|---|---|

| 关键参数 | 频率、加速度和位移 | 频率、加速度、 物体的位移+相位 |

| 对基板上安装部件的影响 | 〇 | 〇 |

| 对板间安装部件的影响 | × | 〇 |

介绍视频

利用IRISO的振动分析模拟可以提前避免的风险

据说机械设备组的大约80%的故障原因是“疲劳和磨损”。在振动环境下,即使力/运动不是很大,也有可能通过重复数万次和数亿次来破坏材料疲劳或磨损。连接器也是如此。因此,通过预先进行模拟,可以从电路板设计和连接器选择中抑制其运动和产品的抗性到“发生几万次,几亿次都没关系”区域。

IRISO的振动分析模拟从设计阶段就验证振动的影响,并为设计提供反馈,以避免以下风险。

- 避免基板间距离变动引起的嵌合部的微滑动磨损

- 避免超出浮动接头的活动部件/弹簧规格范围的移动

- 避免移动到焊锡安装部分的应力发生区域

疲劳和磨损对连接器的影响

可以避免这些风险,因为它是专门用于连接器连接的模拟,重点是板间位移。然后,针对分析提出最合适的产品方案。

从产品选择到电路板设计改进提案

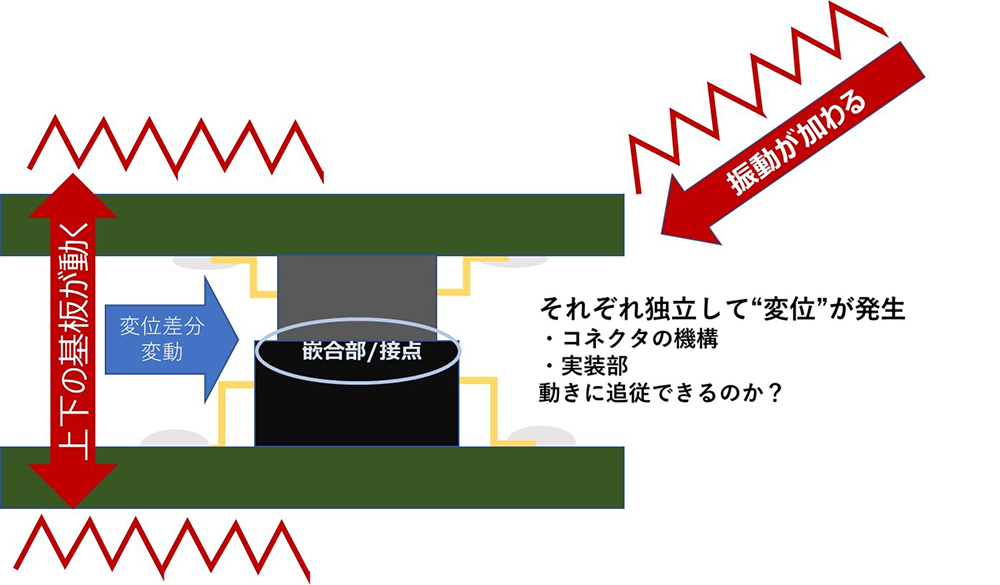

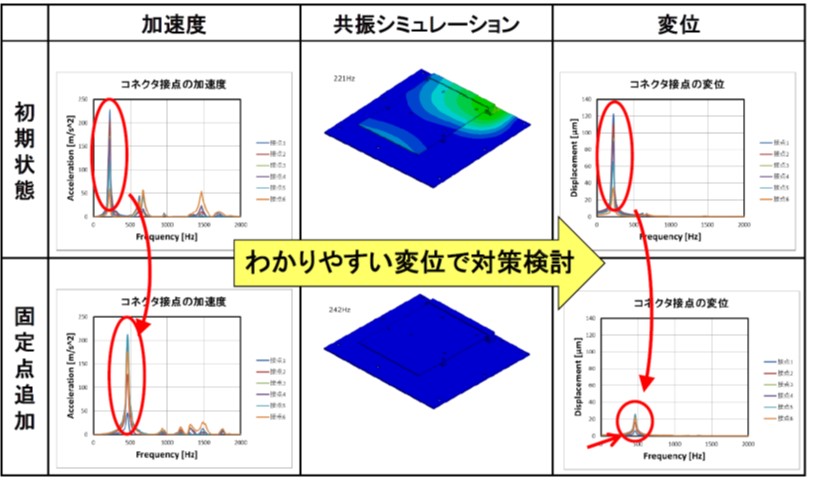

IRISO的振动分析模拟采用专有技术,通过以下流程计算板之间的相对位移。

- 扫描或随机频率条件

- 确定谐振频率是否在预期频率内

- 在每个基片共振时的相位差

- 可计算基板间的相对位移差 (各方向)

振动分析模拟的图像

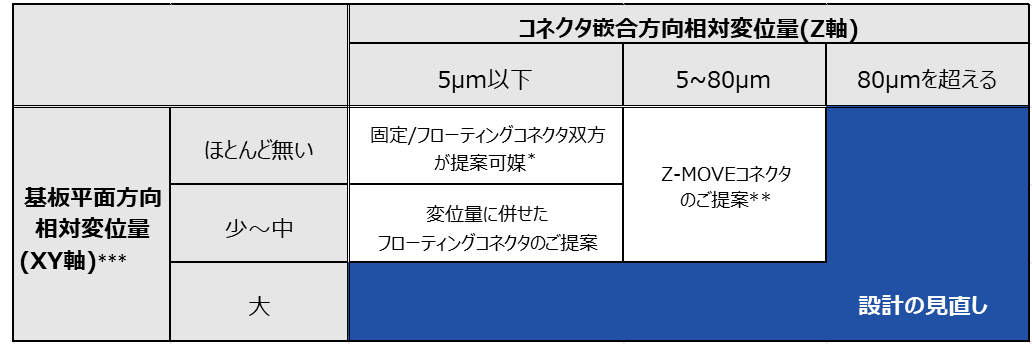

根据上述计算出的电路板之间的相对位移量,您可以建议最佳连接器。

作为连接器嵌合方向上发生相对位移时的轻微滑动磨损的对策,我们提出了Z-Move系列,在不发生这种问题的情况下,我们提出了更便宜的连接器。

我们拥有种类繁多的板对板连接器,因此我们可以提出满足各种分析结果和需求的解决方案。

振动分析模拟结果和产品提案

* 我们为那些担心因振动以外的因素(例如使用多个连接器时)而导致错位或希望提高装配可操作性的客户提供浮动连接器。

** Z-Move 连接器是世界上第一款在配合方向上具有一定运动范围的板对板连接器,目的是防止连接器端子在振动环境中发生微滑动磨损。

*** 取决于接触间距和连接器尺寸。

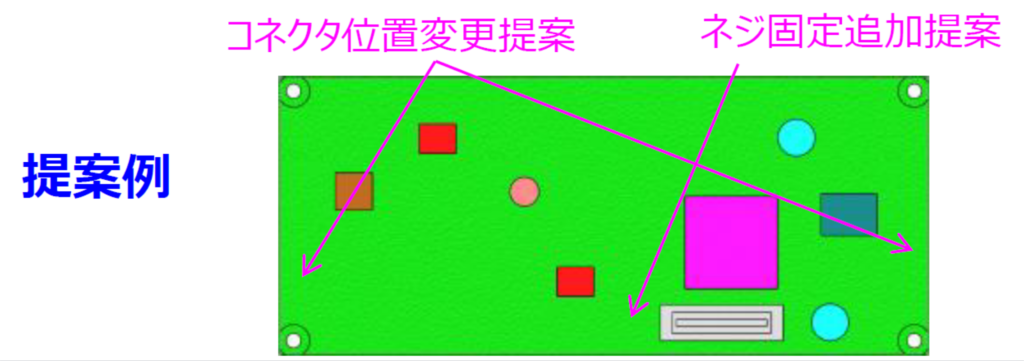

另外,关于上图中需要修改设计的领域,我们也提出了修改电路板布局的建议。

例如,通过改变基板的固定位置和方法,将共振点从设定频率内移出;通过改变连接器位置,将基板间的相对位移控制在规定范围内等。

更改电路板布局的建议

从开发初期阶段开始进行此类咨询,有助于提高客户的开发效率,尽早发现并解决潜在问题。

提供支持

这里介绍的振动分析是作为考虑采用本公司连接器时的支持而实施的。

欲了解详情,请咨询我们的销售人员或通过此页面接触。

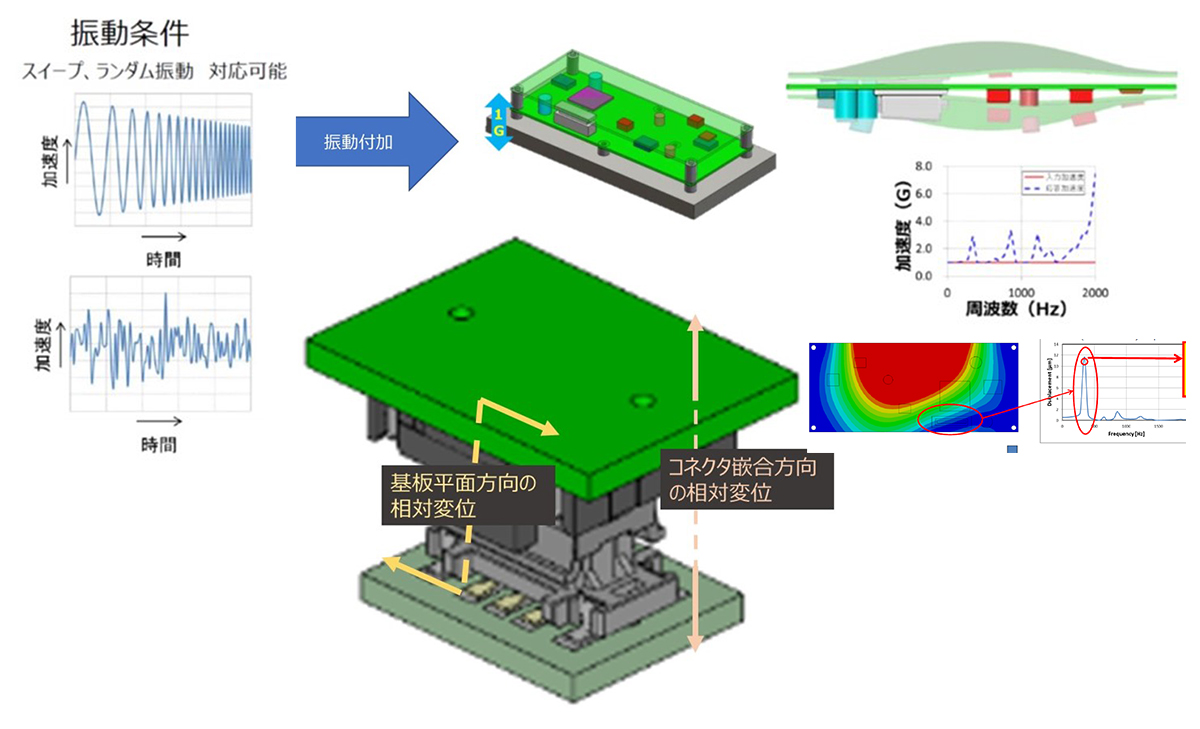

另外,实施振动分析时,需要提供以下信息。